Schichtdickenmessgeräte

Für die zerstörungsfreie Messung der Schichtdicke auf Eisen und Nichteisenmetallen

Messergebnisse mit höchster Präzision! Die SaluTron® Messtechnik GmbH ist Ihr Spezialist für präzise arbeitende Schichtdickenmessgeräte auf Eisen- und Nichteisenmetallen. Die Schichtdickenmessung ist ein unersetzlicher Helfer zur Qualitätssicherung!

Schichtdickenmessgeräte von SaluTron®

Schichtdickenmessgeräte mit integrierter Sonde

Das SaluTron ComBi-D3 kombiniert mit integrierter Fe- und NFe-Sonde die Schichtdickenmessung auf Eisen- (Fe) und Nichteisenmetallen (nFe) in einem Schichtdickenmessgerät. Ist eine Schichtdickenmessung nur auf Eisen- oder Nichteisenmetallen gewünscht, ist das SaluTron D4 (integrierte Fe-Sonde) oder das SaluTron D5 (integrierte NFe-Sonde) die baugleiche, aber kostengünstigere Variante.

Die plus Version ergänzt das Schichtdickenmessgerät noch zusätzlich um einen Messwertspeicher und der Möglichkeit zur Datenübertragung an den PC zur weiteren Datenauswertung. Als weitere preiswerte Alternative bieten wir Ihnen das Kombinationsmessgerät SaluTron ComBi D1000 für Messungen auf Stahl und Eisen sowie auf nichtmagnetischem Substrat an.

Schichtdickenmessgeräte mit externer Sonde

Die Modelle SaluTron D1, D2X und D6 finden mit externen Kabelsonden ihre individuellen Einsatzbereiche in der Schichtdickenmessung. Der größte Vorteil der Kabelsonde ist die Möglichkeit an schwer zugänglichen Stellen die Schichtdicke zu vermessen. Die erste Wahl für Standardanforderungen ist dabei das Gerät D1.

Sofern eine Messwertspeicherung zur späteren Übertragung an den PC erforderlich ist, schafft das Schichtdickenmessgerät D2X Abhilfe. Des Weiteren bietet das SaluTron D6 spezielle Sonden für besondere Anforderungen: So kann mit der F10 Sonde eine Schichtdicke von bis zu 10.000 µm (10 mm) vermessen werden oder aber mit der F1-90° Winkelsonde eine Messung an besonders engen und schwer zugänglichen Stellen durchgeführt werden.

Berührungslose Schichtdickenmessung

Abschließend ist das Gerät CoatMaster Flex das Kronjuwel in der Schichtdickenmessung. Das Schichtdeckenmessgerät ist in der Lage die Schichtdicke auf verschiedensten Substraten berührungslos zu messen - so kann man bereits während des Beschichtungsprozesses Messungen durchführen, eventuelle Fehler früherkennen und den Matrialverbrauch effizient optimieren.

Profitieren Sie von unseren langjährigen Erfahrungen und unserem umfassenden Wissen. Gemeinsam finden wir für Ihre individuelle Anwendung das richtige Schichtdickenmessgerät. Bitte nehmen Sie Kontakt zu uns auf. Wir beraten Sie gern.

Produktübersicht

Produktvergleich

| Modell | Außenmaße (B x H x T cm) | Gewicht (kg) | Messprinzip | Messbereich von…bis | Externe/Integrierte Sonde | Messwertspeicher und Datenübertragung? |

| SaluTron D1 | 1,5 x 8 x 3 | 0,15 | magnetinduktiv / Wirbelstrom | Fe: 0 - 2000 µm nFe: 0 - 800 µm | Extern | Nein |

| SaluTron D2X | 1,2 x 6,5 x 2,2 | 0,26 | magnetinduktiv / Wirbelstrom | Fe: 0 - 2000 µm nFe: 0 - 800 µm | Extern | Ja |

| SaluTron D4 | 1,2 x 5,8 x 3,8 | 0,15 | magnetinduktiv | Fe: 0 - 5000 µm | Integriert | Nein |

| SaluTron D4plus | 1,2 x 5,8 x 3,8 | 0,15 | magnetinduktiv | Fe: 0 - 5000 µm | Integriert | Ja |

| SaluTron D5 | 1,2 x 5,8 x 3,8 | 0,15 | Wirbelstrom | nFe: 0 - 5000 µm | Integriert | Nein |

| SaluTron D5plus | 1,2 x 5,8 x 3,8 | 0,15 | Wirbelstrom | nFe: 0 - 5000 µm | Integriert | Ja |

| SaluTron D6 | 1,3 x 6,5 x 3 | 0,34 | magnetinduktiv / Wirbelstrom | Fe: 0 - 10.000 µm nFe: 0 - 1250 µm | Extern | Ja |

| SaluTron ComBi D3 | 1,2 x 5,8 x 3,8 | 0,15 | magnetinduktiv / Wirbelstrom (kombiniert) | Fe: 0 - 3500 µm nFe: 0 - 3500 µm | Integriert | Nein |

| SaluTron ComBi D3plus | 1,2 x 5,8 x 3,8 | 0,15 | magnetinduktiv / Wirbelstrom (kombiniert) | Fe: 0 - 3500 µm nFe: 0 - 3500 µm | Integriert | Ja |

| SaluTron ComBi D1000 | 1,2 x 6,5 x 2,7 | 0,12 | magnetinduktiv / Wirbelstrom (kombiniert) | Fe: 0 - 1250 µm nFe: 0 - 1250 µm | Integriert | Nein |

| CoatMaster | 9,1 x 20,3 x 37,4 | 2,0 | Advanced Thermal Optics | Nasslack: 1 - 400 µm Pulverlack: 1 - 400 µm trocken/eingebrannt: 1 - 1000 µm | Berührungsloses Messen | Ja |

Wissenswertes über Schichtdickenmessgeräte

Anwendungsbereiche für Schichtdickenmessgeräte

Üblicherweise finden Schichtdickenmessgeräte Ihren Einsatz:

- in Lackierbetrieben

- in Galvanikbetrieben

- bei Fahrzeughändlern

- bei Pulver- und Lackbeschichtungen

- bei Kfz-Gutachtern und Kfz-Versicherungen

- in der Automobilindustrie

- in Werkstätten

- in der Qualitätskontrolle

- im Brückenbau

- im Schiffsbau

- im Fertigungsprozess

- im Labor

- in der Automobilindustrie

- beim Eloxieren oder Verzinken

- bei der Materialprüfung in der Produktion sowie Eingangs- und Ausgangskontrolle

Schichtdickenmessgeräte von SaluTron

- Schichtdickenmessgeräte mit integrierter Sonde

- Schichtdickenmessgeräte mit externer Sonde

- Berührungslose Schichtdickenmessung

- Schichtdickenmessgeräte mit integrierter Sonde

- Schichtdickenmessgeräte mit Kabelsonde

- Berührungslose Schichtdickenmessung

Wissenswertes über Schichtdickenmessgeräte

Was kann mit einem Schichtdickenmessgerät gemessen werden?

Ein Schichtdickenmessgerät wird grundsätzlich dazu eingesetzt die Schichtdicken von Lack und anderen, teilweise auch metallischen Beschichtungen (meist in µm, ggf. auch in mm) zu vermessen. Hierfür haben sich besonders zwei Verfahren durchgesetzt, zum einen das magnetinduktiv Verfahren und zum anderen das Wirbelstromverfahren.

Ein Schichtdickenmessgerät nach magnetinduktiv Verfahren wird dazu eingesetzt nichtmagnetische Beschichtungen wie Lacke, Kunststoffe, Chrom, Kupfer, Zink, Emaille usw. auf Stahl oder Eisensubstrat zu vermessen. Abgekürzt werden Schichtdickenmessgeräte nach diesem Verfahren als Fe-Schichtdickenmesser bezeichnet.

Das Schichtdickenmessgerät nach Wirbelstromverfahren wird sowohl zur Vermessung isolierender Beschichtungen wie Lack, Emaille, Kunststoff, Papier, Glas, Gummi, als auch auf nichtmagnetischen Metallen wie Aluminium, Kupfer, Messing, Zink, und bestimmten Sorten von Edelstahl eingesetzt. Auch die Messung von Eloxal auf Aluminium ist möglich. Dementsprechend werden Geräte nach dieser Messmethode als nFe-Schichtdickenmesser bezeichnet.

Ein Nachteil der eben beschriebenen Schichtdickenmessgeräte ist, dass diese sich nicht für alle Anwendungen eignen. So kann man beispielsweise keine Schichtdicken auf Kunststoffsubstraten oder Holz vermessen. Auch die Vermessung von Nasslack oder Pulverlack ist eine Herausforderung für sich. Um auch für solche Anwendungen ein passendes Schichtdickenmessgerät anbieten zu können, wurde der CoatMaster entwickelt. Dieser ist das einzige Modell, welches nach dem innovativen Advanced Thermal Optics Verfahren funktioniert und die berührungslose Schichtdickenmessung von z. B. Nasslack auf verschiedensten Substraten ermöglicht. Ein weiterer Vorteil dieser Messmethode ist die Möglichkeit an extrem schwer erreichbaren Stellen mit einer ungewöhnlichen, unebenen Geometrie präzise Messungen durchzuführen.

Merkmale von Schichtdickenmessgeräten

Üblicherweise gibt es Schichtdickenmessgeräte entweder mit integrierter oder mit externer Sonde. Der Vorteil einer externen Sonde liegt besonders in der Möglichkeit schwer erreichbare Stellen zu vermessen. Zu beachten ist, dass beim Anschluss einer neuen Sonde, welche vorher noch nicht an dem Schichtdickenmessgerät angeschlossen war, eine neue Kalibrierung durchgeführt werden muss. Dafür werden i.d.R. Messfolien mitgeliefert. Die selbstständige Kalibrierung entfällt natürlich bei Schichtdickenmessern die direkt zusammen mit einer Sonde bezogen werden oder eine integrierte Sonde besitzen. Es ist lediglich darauf zu achten von Zeit zu Zeit eine Nullung auf einem umbeschichteten Substrat durchzuführen.

Des weiteren unterscheiden sich Schichtdickenmessgeräte wie oben beschrieben auch nach dem Messverfahren welches das Substrat, auf dem gemessen werden kann, ausmacht. Allerdings gibt es sogenannte Combi (engl. Abkürzung für Kombination) Geräte welche die Messung auf beiden Substrat-Arten ermöglichen. Das Substrat wird dabei automatisch erkannt.

Außerdem können einige Schichtdickenmessgeräte auch mit einem internen Messwertspeicher ausgestattet sein. Dies wird besonders von Anwendern geschätzt, welche eine Dokumentation bzw. Datenauswertung am PC durchführen möchten.

Beim Vergleich von Schichtdickenmessgeräten ist besonders auf den Messbereich und die Messgenauigkeit zu achten. Diese Daten zeigen überhaupt erst, ob ein Schichtdickenmessgerät die erforderliche Messaufgabe erfüllen kann. Außerdem können für viele Anwender weitere Zusatzfunktionen wie ein Messwertspeicher und die Möglichkeit zur statistischen Datenauswertung eine große Rolle spielen. Eine weitere beliebte Funktion von Schichtdickenmessgeräten ist der kontinuierliche Messmodus. Dieser ermöglicht es das Schichtdickenmessgerät über eine Oberfläche zu bewegen und dabei in Echtzeit die Veränderung der Schichtdicke zu beobachten. Dadurch kann man beispielsweise feststellen, ob ein Fahrzeug an einer bestimmten Stelle umlackiert wurde. Es gibt noch eine Vielzahl weiterer Funktionen mit welchen ein Schichtdickenmessgerät ausgestattet sein kann wie Zwei-Punkt-Kalibrierung, Korrektur-Kalibrierung u.v.m.

Zu guter Letzt ist auch die Verarbeitung des Gerätes nicht ganz unerheblich. Gut verarbeitete Schichtdickenmessgeräte aus hochwertigen Materialien können Jahrzehnte halten, bieten dem Anwender eine angenehme Haptik und lassen sich mühelos stabil aufsetzten. Abschließend gewährleistet eine gut strukturierte Menüführung eine kinderleichte Bedienung.

Worauf ist bei der Schichtdickenmessung zu achten?

Vorbereitung

Bereits vor dem Kauf ist es notwendig, sich über seine Anforderungen und Messbedingungen im Klaren zu sein. So sollten Sie das Substrat unter einer Beschichtung kennen, das heißt ob die Lackschicht beispielsweise auf Stahl oder Aluminium aufgetragen ist. Wichtig ist auch die Kenntnis über das Material der Schicht: Handelt es sich um eine organische, metallische oder eine Kunststoffschicht? Außerdem sollten Sie wissen in welchen Messbereichen Sie arbeiten möchten und wie genau Sie die Messungen vornehmen müssen. Sofern sehr präzise Messungen erforderlich sind, spielt nicht nur die Messgenauigkeit des Schichtdickenmessers an sich eine Rolle. Wenn auf bestimmten Stahl- oder Aluminiumlegierungen gemessen werden soll, sollte das Schichtdickenmessgerät auch in der Lage sein, Korrekturkalibrierungen zu speichern. Damit kann gewährleistet werden, dass für Schichtdickenmessungen auf Legierungen die ideale Kalibrierung genutzt wird. Das ist notwendig, da die magnetischen Eigenschaften sowie die Leitfähigkeit der Legierungen variieren. Sollten Sie unter solch speziellen Bedingungen messen wollen, raten wir Ihnen unser kompetentes Serviceteam telefonisch zu kontaktieren, damit wir Sie umfassend zum Thema Schichtdickenmessgerät beraten können.

Beispiel: Ein Autohändler möchte vor dem Kauf eines Fahrzeuges in der Lage sein festzustellen, ob das besagte Fahrzeug nicht bereits an einigen Stellen nachlackiert wurde: Er weiß also, dass der Autolack auf Stahl oder Aluminium messen wird. Ihm ist außerdem bewusst, dass auch ein einmalig lackiertes Fahrzeug eine Schichtdicke zwischen 80 & 130 µm aufweist. Da dem Autohändler lediglich wichtig ist festzustellen, ob das Auto ein- oder mehrmals lackiert wurde, spielt für diesen die Genauigkeit eine untergeordnete Rolle. Auch ein Messbereich von 1250 µm wird sicherlich ausreichen.

Ein weiteres Beispiel: Ein Betreiber einer automatisierten Beschichtungsanlage sucht nach einer Möglichkeit seine Kosten zu reduzieren. Eine Variante bestünde darin, den Lackverbrauch pro beschichtete Teil zu optimieren. Dies kann er durch die Vermessung der Schichtdicke während des Beschichtungsprozesses erreichen und indem er in der Beschichtungsanlage entsprechend die Lackmenge anpasst. Der Betreiber benötigt hierbei also ein Schichtdickenmessgerät, das zerstörungsfrei und berührungslos während der Beschichtung die Schichtdicke vermisst.

Wie diese beiden Beispiele zeigen, führen die Bedingungen unter denen gemessen wird zu völlig unterschiedlichen Anforderungen an das Schichtdickenmessgerät. Im ersten Fall wären ein ComBi D3 oder ein ComBi D1000 völlig ausreichend. Im zweiten Fall benötigt der Kunde einen CoatMaster Flex.

Während der Messung der Schichtdicke

Sie sind sich über Ihre Messbedingungen im Klaren. Sie haben sich optimalerweise beraten lassen, Ihr optimales Schichtdickenmessgerät bestellt und bereits erhalten. Nun liegt es an Ihnen auf die kleinen Details zu achten, sodass Sie möglichst präzise Schichtdickenmessungen durchführen. Falls Sie auf einer Legierung messen, haben Sie sich über die Besonderheiten für präzise Schichtdickenmessungen auf Legierungen bei unserem kompetenten Team informiert.

Um Ihnen ein möglichst fehlerfreies Messen mit Ihrem neuen Schichtmessgerät zu gewährleisten, beachten Sie bitte die folgende Anleitung:

- Stellen Sie sicher, dass die Sonde, die Nullplatte und Ihr Werkstück möglichst frei von Schmutz sind. Andernfalls messen Sie auch die Schichtdicke der Schmutzschicht mit.

- Nullen Sie das Gerät zur Schichtdickenmessung auf der dem Substrat entsprechenden Nullplatte (z. B. Fe-Nullplatte für Messungen auf Stahl).

- Achten Sie darauf, die Sonde möglichst stabil aufzusetzen. Heben Sie die Sonde mindestens 2-3 cm von der Oberfläche ab.

- Überprüfen Sie die Nullung indem Sie eine Messung auf der Nullplatte durchführen. Das Gerät sollte 0.0 anzeigen. Andernfalls führen Sie eine erneute Nullung durch.

- Führen Sie mehrere Messungen auf Ihrem Werkstück durch. Achten Sie darauf, die Sonde immer ein wenig (ca. 0,5 - 1 cm) versetzt aufzusetzen, es sei denn Sie möchten genau den einen Punkt vermessen.

- Die Messwerte sollten in der Regel nur minimal schwanken.

Verfahren zur Schichtdickenmessung

Wie auch bei anderen Oberflächenmesstechniken, gibt es verschiedene Verfahren zur Schichtdickenmessung:

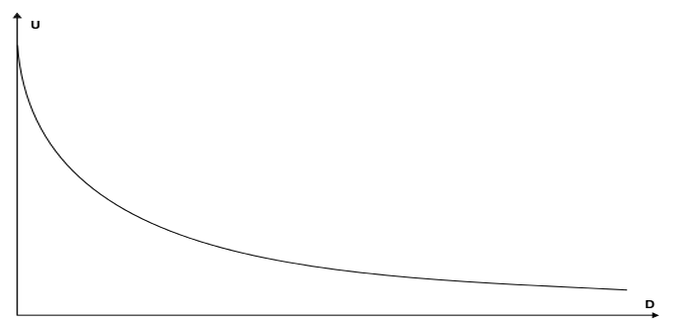

- Die magnetinduktive Methode ist ein elektromagnetisches Verfahren zur zerstörungsfreien Werkstoffprüfung. Es wird zur Schichtdickenmessung von magnetisch neutralen Schichten (Lacke, Kunststoffe, Chrom, Kupfer, Zink, Emaille usw.) auf magnetischem Grundmaterial (Eisen/Stahl) verwendet. Das Herzstück einer Prüfsonde ist ein kleiner Transformator, welcher mit zwei Wicklungen ausgestattet ist. Die primäre Wicklung wird an den Versorgungsgenerator angeschlossen, die Sekundäre wird mit einem Messverstärker verbunden. Bei der Messung wird das geprüfte Material Teil des Transformatorkerns, wobei die dazwischenliegende Schicht einen Spalt im Kern bildet (Abbildung 1). Je nach Schichtdicke ändert sich der magnetische Widerstand des gesamten Transformators und die weitergehend induzierte elektrische Spannung der sekundären Wicklung. Die Amplitude dieser Spannung verkleinert sich nichtlinear mit zunehmender Schichtdicke (Abbildung 2). Dieser Effekt wird von einem Schichtdickenmessgerät als Messsignal wahrgenommen und letztendlich in eine Schichtdicke umgerechnet. Da dieses Messsignal vom Grundwerkstoff abhängt, sollte vor der Messung erst eine Nullung auf dem gleichen, unbeschichteten Grundmaterial durchgeführt werden.

1 - Messkopf 2 - Schicht 3 - Basismaterial

U - Messspannung D - Schichtdicke

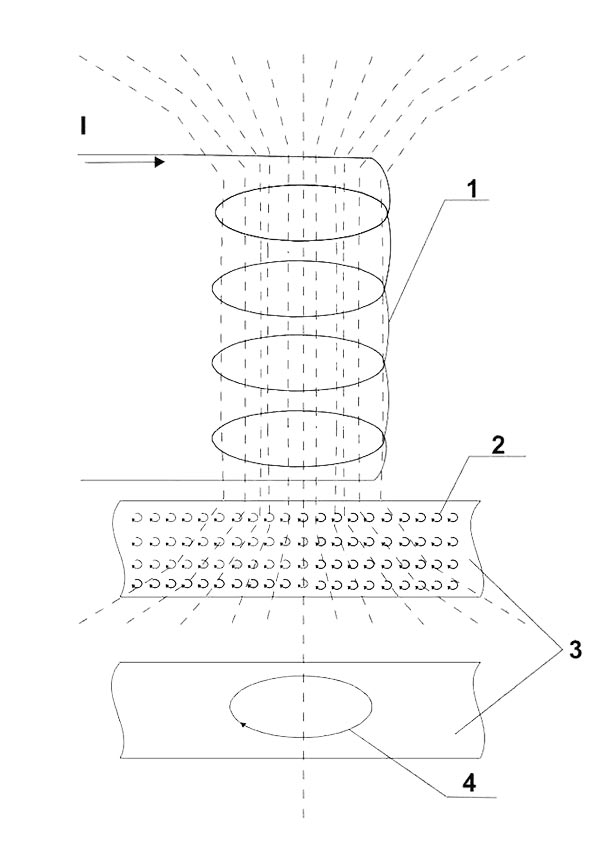

- Die Wirbelstromprüfung ist ein elektrisches Verfahren zur zerstörungsfreien Werkstoffprüfung. Es wird zur Schichtdickenmessung von nicht elektrisch leitenden Schichten (Lacke, Emaille, Kunststoffe, Papier, Glas, Gummi usw.) auf nichtmagnetischen, elektrisch leitenden Metallen eingesetzt (z. B. Aluminium, Zink, Kupfer, Messing). Bei dieser Messmethode erscheint ein wechselndes Magnetfeld, wenn ein konstanter Wechselstrom durch eine Spule fließt. Die Frequenz des erzeugten Magnetfeldes gleicht dem Wechselstrom und dringt durch das geprüfte Material. Sollte dieses keine stromleitenden Eigenschaften besitzen, wird das Magnetfeld nicht verändert. Andernfalls werden in dem beschichteten Basismaterial Wirbelströme generiert, die nach dem Lenzschen Gesetzt einen Gegenfeld erzeugen und die gesamte Impedanz der Spule beeinflussen. Je kleiner der Abstand zwischen dem Material und der Spule, desto größer ist die Veränderung der Impedanz (Abbildung 3). Aus der Veränderung der Impedanz ermittelt ein Schichtdickenmessgerät die entsprechende Schichtdicke.

1 - Spule 2 - Wirbelströme 3 - Basismaterial 4 - Resultierender Strom

- Bei dem Advanced Thermal Optics (ATO) Verfahren wird die Oberfläche der Beschichtung mit einem Lichtimpuls erwärmt. Nach kurzer Erwärmung um wenige Grad, wird diese Oberfläche durch Wärmeleitung in tiefere Bereiche der Beschichtung und des Substrats abgekühlt. Der Abkühlungsprozess an der Oberfläche hängt seinerseits von den thermischen Eigenschaften der Beschichtung und des Substrats ab. Je dünner die Beschichtung ist, desto schneller sinkt die Oberflächentemperatur. Die Dicke und die thermischen Eigenschaften der Beschichtung werden aus der Dynamik der Oberflächentemperatur berechnet.